当前位置:首页 » 常见问题 » 影响氮化硅陶瓷断裂韧性的因素有哪些

氮化硅(Si3N4)陶瓷作为一种重要的结构陶瓷材料,具备优异的力学和抗热震性能(在空气中加热至1000℃以上,再急剧骤冷急剧加热也不会碎裂)。由于Si3N4具备优异的综合性能,已被广泛应用于冶金、宇航、能源、机械、军事技术、光学和玻璃工业等领域。Si3N4是强共价键化合物,具有高的原子结合强度,表现出优异的综合性能。此外,由于共价键具有方向性和饱和性,由共价键组成的Si3N4陶瓷滑移系很少,通常在产生滑移前就发生断裂,导致Si3N4陶瓷表现出明显的脆性特点。

氮化硅(Si3N4)陶瓷的断裂韧性低,对材料内部的局部裂纹非常敏感,已成为氮化硅(Si3N4)陶瓷的致命缺点, 严重影响了其使用寿命和可靠性,极大限制了其应用范围。那么影响氮化硅(Si3N4)陶瓷断裂韧性的因素有哪些呢?

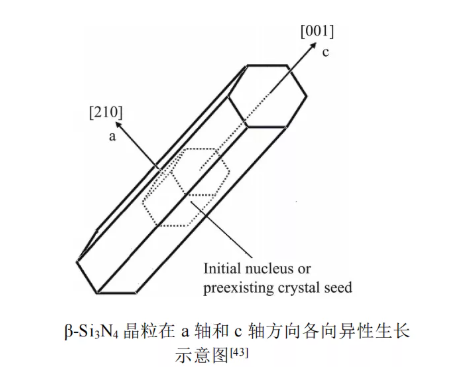

由于Si3N4陶瓷的制备工艺主要以粉末为原料,经压坯、烧结后获得致密的陶瓷体。因此,Si3N4粉体的特征对烧结过程和最终性能起到至关重要的作用。Si3N4粉体主要有α-Si3N4相和β-Si3N4相两种。当粉体中β相含量>30vol.%.时,在烧结溶解—再析出阶段的驱动力减少,氮化硅陶瓷致密化过程受到抑制;且陶瓷的显微结构主要由较细的等轴晶粒组成,不利于获得高断裂韧性。使用α-Si3N4作为初始粉体更有利于制备高强度、高韧性的Si3N4陶瓷,因为α-Si3N4在液相烧结中发生溶解—再析出反应形成β-Si3N4,在后续晶粒粗化阶段中,β-Si3N4 的各向异性生长会形成自增韧的显微结构,提高Si3N4陶瓷的致密度和韧性。

Si3N4陶瓷原料粉体中的α相含量、氧含量和碳含量都会影响Si3N4烧结体的断裂韧性。此外,采用不同方法制备的Si3N4粉体具有不同的比表面积,对Si3N4陶瓷的最终性能也有一定的影响。因此,选用高α相、低氧、低碳含量和合适比表面的Si3N4粉体是获得高断裂韧性Si3N4陶瓷的关键因素。

Si3N4是一种强共价键化合物,需要引入烧结助剂形成液相烧结才能致密。在液相烧结过程中, 烧结助剂通过与氮化硅表面的SiO2反应形成液相,而不同种类的烧结助剂形成的液相、粘度不同,形成的晶粒大小和分布以及晶界相有所差异,对Si3N4陶瓷韧性会产生不一样的影响。

烧结过程中Si3N4陶瓷α→β相变速率、晶粒的生长和长径比、晶间相都会受到稀土烧结助剂RE2O3的影响。因此,通过控制烧结助剂的种类和含量来制备高断裂韧性的Si3N4陶瓷是一种可行的方法。

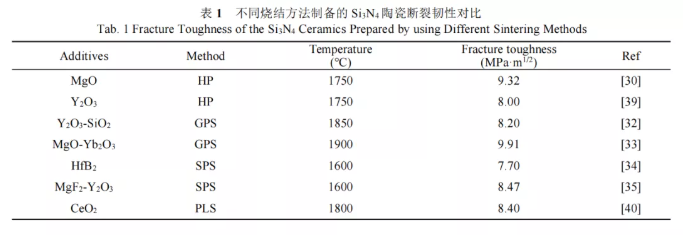

1.烧结工艺对Si3N4陶瓷韧性影响

热压烧结(Hot Pressing Sintering, HPS)是一种在烧结过程中施加机械压力的烧结方法,机械 压力能增加烧结驱动力,对于Si3N4共价键难烧 结陶瓷在添加少量烧结助剂的情况下也能达到 致密效果,是一种有效的致密化烧结方法。通过热压烧结的Si3N4陶瓷断裂韧性一般在6 MPa·m1/2~7MPa·m1/2。

气压烧结(Gas Pressure Sintering, GPS) 是指Si3N4陶瓷在高温烧结中通入1MPa~10MPa气体(N2, Ar2)压力,在高温高压环境下能有效抑制 Si3N4陶瓷分解。同时,Si3N4陶瓷迅速致密,促进α→β的转变。

放电等离子烧结(Spark Plasma Sintering, SPS)是综合压力场、温度场和电流场的快速烧结技术,能有效提高烧结升温速率,缩短烧结时间。

除上述烧结方式外,烧结温度、升温速率等工艺都会对Si3N4断裂韧性产生影响。不同的烧结工艺都可以制备出高强韧的Si3N4陶瓷,但在实际生产中还需考虑成本、 制件结构和周期等问题。因此,根据实际情况制 定合理的烧结工艺是制备高强韧的Si3N4陶瓷关键的一步。

2.Si3N4陶瓷织构化对断裂韧性的影响

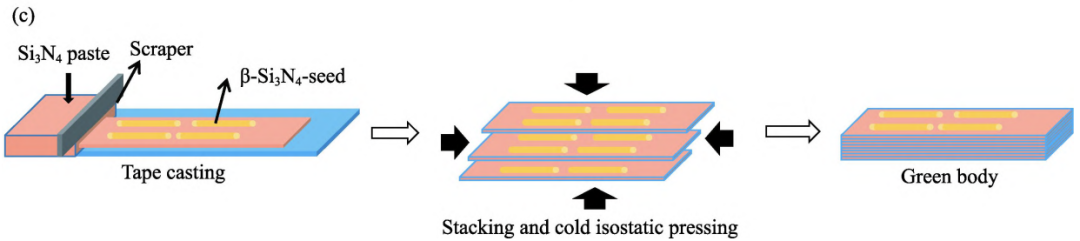

β-Si3N4具有独特的长棒状结构,在平行和垂直于c轴方向上的表面性能都存在各向异性,如下图所示。

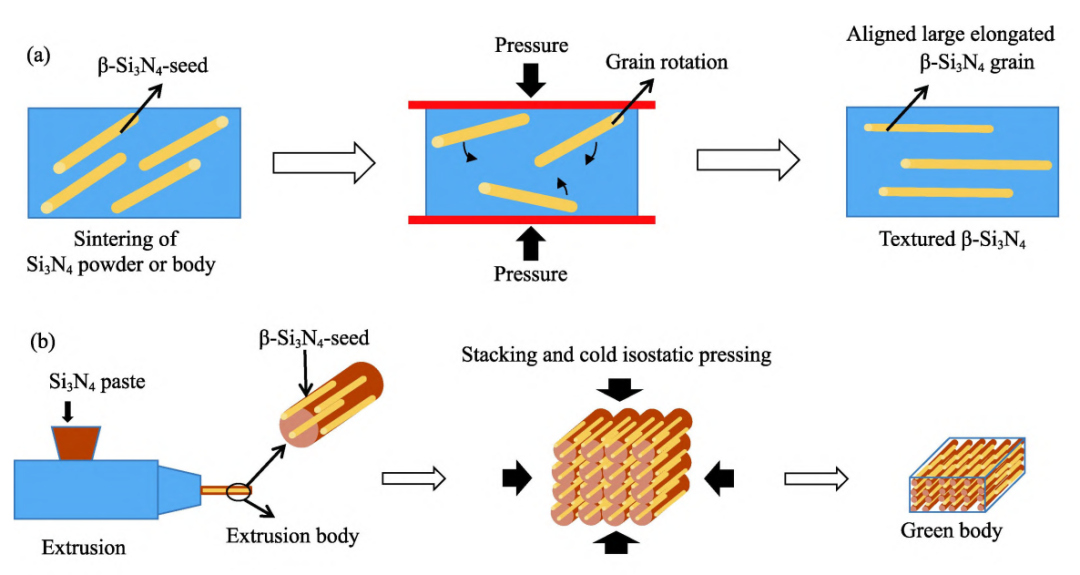

在外界施加一定的力和磁场可使其在c轴方向上产生定向排列,在保证了Si3N4陶瓷原有性能的基础上还能使沿c轴方向的性能增加。目前,制备织构化Si3N4陶瓷主要有三种方法:热加工法、模板晶粒法和磁场法。

热加工法包括热压法、热锻法和烧结—锻造法。如上文所述,热压法是通过热压烧结实现Si3N4陶瓷织构化。这里主要介绍热锻法和烧结—锻造法。在热锻法中,Si3N4陶瓷首先通过普通烧结(无压、气压烧结等)获得一定的晶粒尺寸和致密度, 然后将坯体置于热压炉中,在高温烧结中施加单向压力,使坯体中无序排列的晶粒定向排列。烧结—锻造法是基于热锻法提出的织构化方法,利用干压和冷等静压对坯体进行成型,再在热压炉烧结过程中施加单轴压力,最终可获得织构化陶瓷。

模板晶粒法是指在原料粉体中加入β-Si3N4晶种,利用挤出成型和流延成型工艺使β-Si3N4晶种在坯体成型过程中就已经形成定向排列,在烧结过程中,β-Si3N4晶种长大,最终形成织构化Si3N4陶瓷。

强磁场法是指利用强磁场对浆料中的Si3N4晶粒定向排列。有研究指出磁通密度、浆料 的流变性和转速都会对Si3N4陶瓷织构化产生影响。但是,磁场法需要的设备昂贵,目前多用于 制备高热导Si3N4陶瓷,但只停留在实验室阶段。

文章来源:

高韧性氮化硅陶瓷研究进展-邹文劲,杨 平,吕东霖,褚骆靖

通过公司研发团队的不懈努力,现已成功研发微小孔板、高精密板、难度板、微型化板、围坝板等,具备DPC、DBC、HTCC、LTCC等多种陶瓷生产技术,以便为更多需求的客户服务,开拓列广泛的市场。

© 2018 深圳市金瑞欣特种电路技术有限公司版权所有 技术支持:深度网